Brīvajā laikā es bieži daru savu iecienīto lietu - projektējot dažādas elektroniskās struktūras un, protams, lai iegūtu pilnīgu ierīci, ir nepieciešams tikai gatavs elektroniska ķēde (iespiedshēmas plates ar radio komponentiem, vadiem utt.) jānovieto skaistā, gatavajā apvalkā, kas pasargās ierīci no ārējiem negatīvajiem faktoriem un daudzus gadus priecēs īpašnieka acu priekšā.

Es domāju, ka daudzi radioamatieri man piekrīt, ka radio-elektronisku dizainu, protams, ir iespējams izgatavot pāris stundu laikā, taču bieži ir grūti atrast tam gatavu korpusu, un tā meklēšanai tiek tērēts vērtīgs laiks. Protams, vienmēr ir iespējams iegādāties gatavu lietu, taču tā ir nauda, laiks un ne vienmēr kvalitāte. Tāpēc es nolēmu, ka ātrāk un uzticamāk ir izgatavot lietas pats vajadzīgajos izmēros un no dažādiem materiāliem, kas ir pie rokas. Šim nolūkam es biju iecerēts kā mini ripzāģis no elektriskās urbjmašīnas - kā opcija ar viszemākajām izmaksām.

Materiāli:

- saplāksnis 12 mm;

- saplāksnis 5 mm;

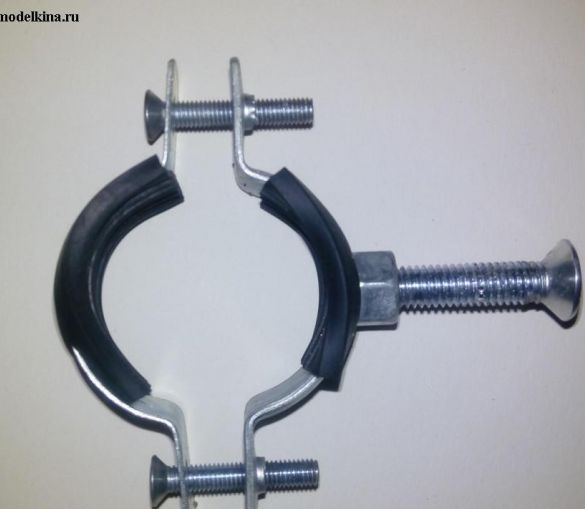

- skava cauruļu stiprināšanai Dy = 32;

- M16 matadata 200 mm gara;

- zāģa asmens (iekšējais diametrs 16 mm, ārējais 62 mm, biezums 0,8 mm);

- gultņi 6000 RS (26 × 10 × 8 mm)

- skrūve M8 × 35;

- skrūve M4 × 25;

- rieksti - "aitas" M4;

- M16 rieksti;

- paplāksnes;

- pašvītņojošās skrūves;

- kokšķiedru plātne 5 mm.

Rīki:

- elektriskā urbjmašīna (visas mašīnas pamats);

- skrūvgriezis;

- finierzāģis;

- kvadrāts;

- zīmulis;

- urbji.

Soli pa solim instrukcijas, kā no elektriskā urbja izgatavot mini ripzāģi.

Saimniecībā tika atrasts saplākšņa gabals 12 mm, kas tika izmantots mašīnas sastāvdaļu ražošanai. Iespējama arī skaidu plākšņu vai koka dēļa izmantošana, vienīgais jautājums ir izvēles, apstrādes vieglums un šī materiāla pieejamība.

Novērtējis elektriskās urbjmašīnas, statīvu un darbvirsmas atrašanās vietu, es sastādīju komponentu izkārtojumu uz saplākšņa loksnes un ar elektrisko finierzāģi to sagriezu ar smalki zobainu zāģi, lai novērstu lielu skaidu veidošanos.

Mašīnas pamatne izrādījās ar izmēriem 190 mm × 355 mm.

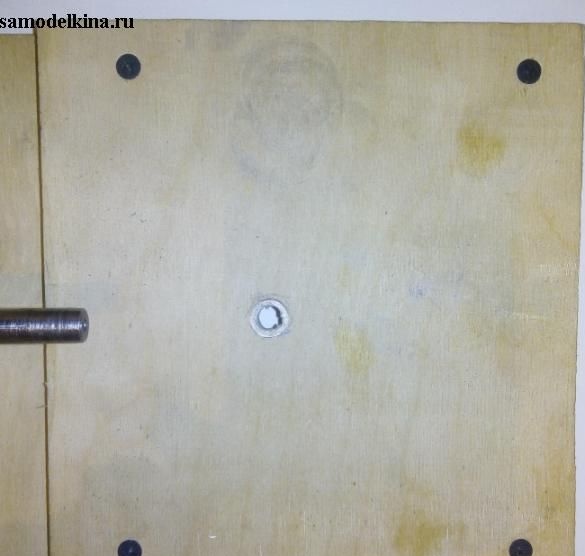

Lai apvienotu elektriskās urbjmašīnas asis un vārpstu, uz kuras ir uzstādīts zāģa asmens, pie pamatnes es pielīmēju papildu lūžņu laukumu no 5 mm saplākšņa un 12 mm saplākšņa ar izmēriem 175 mm × 190 mm. Lai iegūtu lielāku izturību, iegūto struktūru stūros savilka kopā ar četrām pašvītņojošām skrūvēm, iepriekš pašurbjošām skrūvēm izurbjot mazāka diametra caurumus.

Elektrisko urbi pie konstrukcijas piestiprina, izmantojot caurules skavu Dy = 32. Šai skavai krustojumā ar stiprinājuma tapu ir M8 iekšējā vītne, tāpēc pati skava ir piestiprināta pie pamatnes ar skrūvi M8 × 35 (skrūves garums, protams, ir atkarīgs no pamatnes biezuma ar spilventiņu).

Plaukti 2 gabalu apjomā tika sagriezti no 12 mm saplākšņa ar izmēriem 67 mm × 190 mm. Ņemot vērā zāģa asmeņa montāžas dizaina iezīmes, es izdarīju nākotnes cauruma centra marķējumu - tas izrādījās 85 mm horizontāli un 18 mm vertikāli. Es izurbju caurumu ar pildspalvas urbi ar diametru 26 mm. Urbja diametrs tika izvēlēts, ņemot vērā gultņa ārējo diametru.

Pēc tam, kad esmu urbusi gultņa caurumu, izrādījās, ka tā izmērs ir 26,5 mm. Tā kā man nav urbjmašīnas vai statīva urbjmašīnai, es to urbēju ar manuālo elektrisko urbi, līdz ar to, visticamāk, atšķirība bija 0,5 mm, un tas jau bija par daudz, lai gultni piemērotu ar traucējumiem. Es izkļuvu no situācijas ļoti vienkārši - es izmantoju 0,35 mm biezas metāla sloksnes, lai blīvētu gultni caurumā. Līstes tika izgrieztas ar statīvu biezumu 12 mm platumā un garumu, kas vienāds ar gultņa apkārtmēru ārējā diametrā. Pēc šīs procedūras gultņi nokrita vietā ar traucējumiem, kas bija piemēroti vienkārši krāšņiem! Varbūt šī procedūra ir jāsniedz iepriekš, ja kāds vēlas atkārtot šo noformējumu.

Sākotnēji tika nolemts likt gultņus ar nosaukumu 6000 2RS (mūsu modeli 100) ar iekšējo diametru 10 mm, lai nolaistu uz vārpstas, kuru pēc tam var ērti iestiprināt elektriskajā urbšanas patronē (patronas maksimālais diametrs ir 13 mm). Šie gultņi ir slēgta tipa, kas ir svarīgi - smalki putekļi neiekļūs.

Zāģa asmeņa nosēšanās vārpsta, iespējams, ir visgrūtākā un kritiskākā manas mašīnas sastāvdaļa. Ņemot vērā to, ka es zāģa asmeni ieguvu absolūti bez drauga un es to neizvēlējos, no šejienes nāk nākotnes vārpstas izmēri.

M16 matadata tika izvēlēta pēc zāģa asmens sēdekļa diametra. Tālāk ir jāveic slīpēšana zem gultņa sēdekļa izmēriem (10 mm) no vienas un otras tapas tapas. Tajā pusē, kurā vārpsta tiks iesprausta elektriskajā urbšanas patronā, uz virpas, slīpējiet 60 mm, otrajā pusē ir nepieciešams slīpēt pieejamā gultņa platumā, es precizitātei projektēju 10 mm. Daudzi apgalvos, ka darbs pie virpas nav pieņemams visiem, un šī procedūra prasa īpašas prasmes, tāpēc spēle nav sveces vērta, bet es gribu pārliecināt visus par pretējo. Šādas ass ražošanas izmaksas ir pilnībā izlīdzinātas ar mašīnas stabilitāti (vibrācija ir niecīga, griešanas precizitāte ir augsta). Man arī nav virpas un prasmju strādāt ar to (izņemot tehnoloģisko praksi universitātē), bet pazīstams atslēdznieks man par simbolisku cenu (apmēram USD 1) izgatavoja vārpstu, jo detaļu nav grūti izpildīt. Kā saka - viss ir jūsu rokās, kungi!

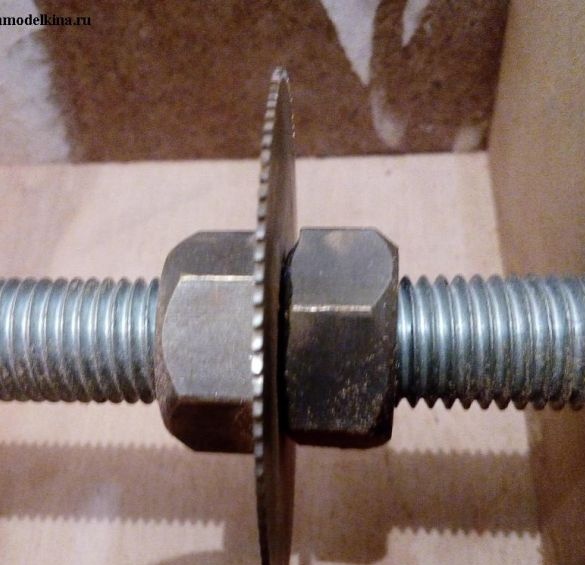

Zāģa asmens, kā jau rakstīju iepriekš, mani atbrīvoja pilnīgi ar ārējo diametru 62 mm, ar iekšējo diametru (zem sēdekļa) 16 mm un ar biezumu 0,8 mm. Smalki zobi - neskaitīja zobu skaitu. Neliela zobu sprauga neļauj zāģēšanas materiālam ķīļot zāģa asmeni. Novērtējis zāģa asmeņa atrašanās vietu uz vārpstas, es to pareizi iestatīju (galveno izlīdzinājumu) un saspraudu ar diviem M16 uzgriežņiem.

Darba galds ar izmēru 190 × 250 mm ir izgatavots no 5 mm saplākšņa. Zāģa asmens spraugas garumu nosaka pēc tā diametra. Es to mazliet pagatavoju ar malu - 75 mm garš un 5 mm plats. Propilijs izgatavoja elektrisko finierzāģi. Man nav jāapgriež sīkas detaļas, kā modelējot, tāpēc šis griezums man bija optimāls, lai gan manā gadījumā pietiktu ar griezuma platumu 2 mm. Darba galda izmēri jāizvēlas, pamatojoties uz mašīnas vārpstas uzstādīšanas ērtumu elektriskajā urbšanas patronā.

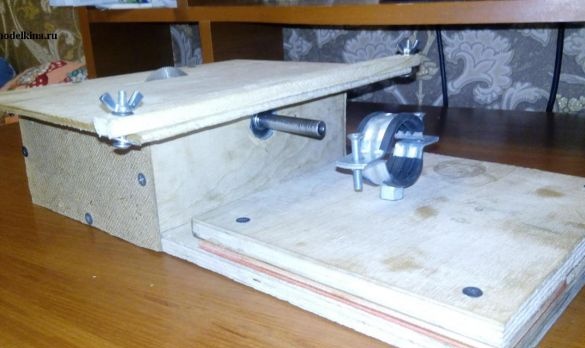

Montāža

Katrs statnis ar iespiestajiem gultņiem tika piestiprināts pie pamatnes ar trim biezām pašvītņojošām skrūvēm (5 mm), lai nodotu stingrības struktūru. Attālums starp statņiem bija 138 mm (aksiāls). Darbvirsma tika piestiprināta uz 4 pašvītņojošām skrūvēm (3,5 mm). Dabiski iepriekš urbti mazāka diametra caurumi, lai novērstu saplākšņa sabrukšanu.

Kā ceļvedi es izmantoju koka siju 15 × 10 mm, 280 mm garumā, kas atrodas man ap sāniem, ar vienādām pusēm. Protams, labāk ir izmantot nelielu metāla stūri, bet es tādu neatradu. Sijas malās, ņemot vērā darba galda platumu, M4 × 25 skrūvēm es izurbu 4,1 mm caurumus, uz kuriem es uzstādīju paplāksnes ar platiem laukiem no sijas apakšas, lai pievilinātu siju pie darba galda. Ērtai pievilkšanai skrūves augšpusē es ievietoju M4 “uzgriežņus”.

No mašīnas galiem atvere, kas izveidojās starp statīviem, pamatni un darba galdu, tika pārklāta ar kokšķiedru plātnes segmentiem, lai novērstu griezto izstrādājumu izkliedi visā telpā. No vienas puses, es atstāju iespēju periodiski notīrīt zāģu skaidas, uzliekot kokšķiedru plātni uz skrūvēm, no otras puses, to naglāju ar mazām naglām.

Faktiski montāžas mašīna bez elektriskās urbjmašīnas

Secinājums

Noslēgumā es vēlētos piebilst, ka mans dizains ir pilnībā izstrādāts tiem materiāliem un darba instrumentiem, kādi man bija. Ikvienam, kam ir iespēja, viņš var padarīt mašīnu pilnīgi no metāla, kas mašīnai tikai palielina stabilitāti.

Iekārtas darbs ir vienmērīgs ar minimālu vibrāciju. Papildu drošībai (kā jūs zināt, tas nekad nav lieks) un aizsardzībai pret nejaušu pārvietošanos es pievilku savu darbgaldu ar pagrieziena skavu pie darba virsmas. Zāģa asmens par 10 mm pārsniedz mašīnas darbvirsmas malu, kas ir tieši piemērots manām radioamatieru vajadzībām. Mašīna ar vidēju apgriezienu skaitu ar elektrisko urbi viegli sagriež tekstolītu ar biezumu 2 mm, kokšķiedru plātni ar biezumu 5 mm, es vēl neesmu izmēģinājis citus materiālus.

Nu un pats galvenais! Vienmēr ievērojiet drošības pasākumus un savu amatniecība iepriecinās!